一、运动轴

(一)内置于 S7-200 SMART CPU 的运动控制功能使用运动轴(Axis of Motion)进行步 进电机和伺服电机的速度和位置控制。

(二)S7-200 SMART 提供3个轴的开环位置控制所需要的功能和性能:

1. 提供高速控制,速度从每秒2个脉冲到每秒100,000个脉冲(2HZ到100KHZ);

2. 提供可组态的测量系统,既可以使用工程单位(例如英寸和厘米)也可以使用脉冲数;

3. 提供可组态的反冲补偿;

4. 支持绝对、相对和手动位置控制方式;

5. 提供连续操作;

6. 提供多达32组移动曲线,每组最多可有16步;

7. 提供4种不同的参考点寻找模式,每种模式都可对起始的寻找方向和最终的接近方向进行选择。

S7-200 SMART CPU 运动控制输入/输出点定义见表 1:

类型 | 信号 | 描述 | CPU 本体 I/O 分配 | ||

输入 | STP | STP输入可让CPU停止脉冲输出。在位置控制向导中可选择您所需要的STP操作。 | 在位置控制向导中可被组态为I0.0-I0.7 ,I1.0-I1.3 | ||

RPS | RPS(参考点)输入可为绝对运动操作建立参考点或零点位置。 | ||||

LMT+ | LMT+和LMT-是运动位置的最大限制。运动向导中可以组态LMT+和LMT-输入。 | ||||

LMT- | |||||

ZP(HSC) | ZP(零脉冲)输入可帮助建立参考点或零点位置。通常,电机驱动器/放大器在电机的每一转产生一个ZP脉冲 | CPU 本体高速计数器输入可被组态为ZP输入 | |||

输出 | Axis0 | Axis1 | Axis2 | ||

P0 | P0和P1是源型晶体管输出,用以控制电机的运动和方向。 | Q0.0 | Q0.1 | Q0.3 | |

P1 | Q0.2 | Q0.7 or Q0.3* | Q1.0 | ||

DIS | DIS是一个源型输出,用来禁止或使能电机驱动器/放大器。 | Q0.4 | Q0.5 | Q0.6 | |

*如果Axis1组态为脉冲加方向,则P1分配到Q0.7。如果Axis1组态为双向输出或者A/B相输出,则P1被分配到Q0.3,但此 时Axis2将不能使用。

Micro/WIN SMART 为运动控制提供了方便快捷的工具,遵守以下步骤即可:

1. 组态 Axis of Motion :

Micro/WIN SMART 提供了运动控制向导,可生成组态/曲线表和位置控制指令。

2. 测试 Axis of Motion :

Micro/WIN SMART 提供一个运动控制面板,用以测试输入输出的接线、Axis of Motion 的组态以及运动曲线的运行。

3. 创建 CPU 执行程序:

位置控制向导自动生成位置控制指令。您可以将这些指令插入您的程序中。将以下指令插入您的用户程序当中:

- 要使能位置控制模块,请插入一个AXISx_CTRL指令。用SM0.0(始终接通)以确保这条指令在每一个循环周期中都得到执行。

- 要将电机移动到一个指定位置,使用一条AXISx_GOTO指令或一条AXISx_RUN指令。AXISx_GOTO指令使电机运动到您在程序中输入的指定位置。AXISx_RUN指令则使电机按照您在位置控制向导中所组态的路线运动。

- 要使用绝对坐标进行运动,您必须为您的应用建立零位置。使用一条AXISx_RSEEK或一条AXISx_LDPOS指令建立零位置。

- 位置控制向导生成的其它指令为典型应用提供需要的功能,对于您的特定应用,这些指令是可选的。

4. 编译您的程序并将系统块、数据块和程序块下载到 S7-200 SMART CPU 中。

二、运动控制向导

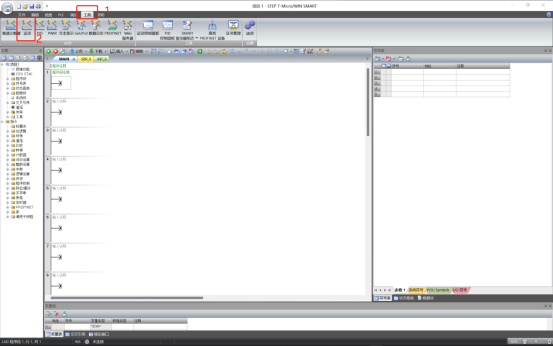

1. 打开“运动控制”向导,“工具”->“向导”->“运动控制” 如图1所示

图1打开控制向导

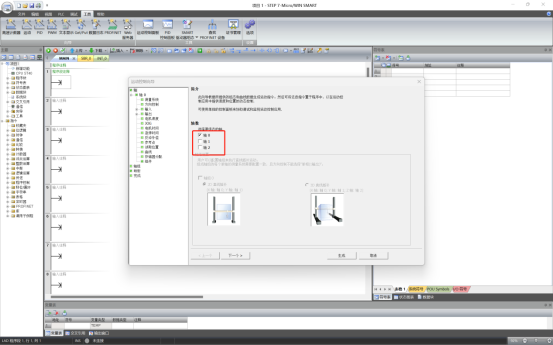

2. 选择需要配置的轴,如图2所示

图2 选择需要配置的轴

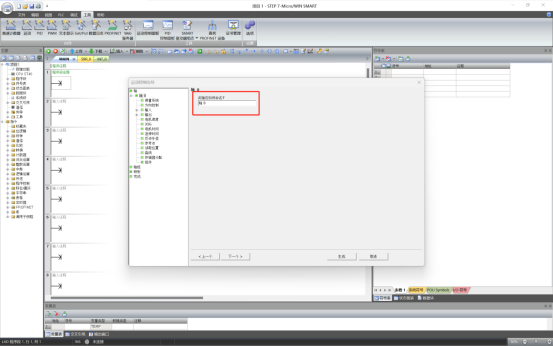

3. 为所选择的轴命名

图3 轴命名

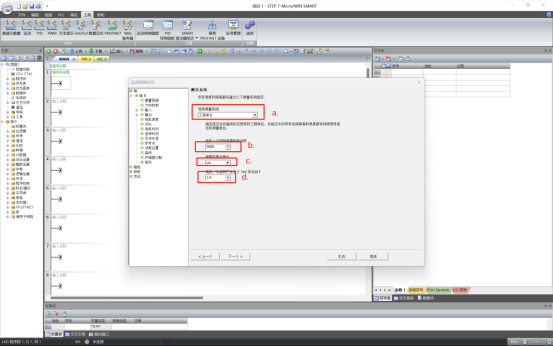

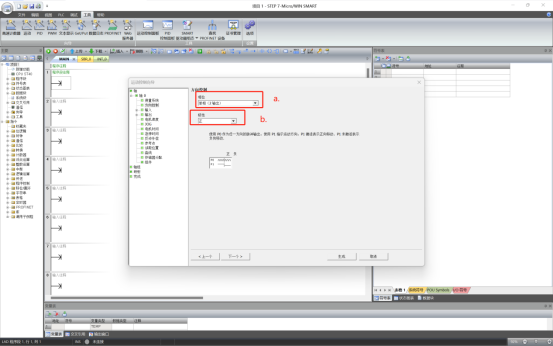

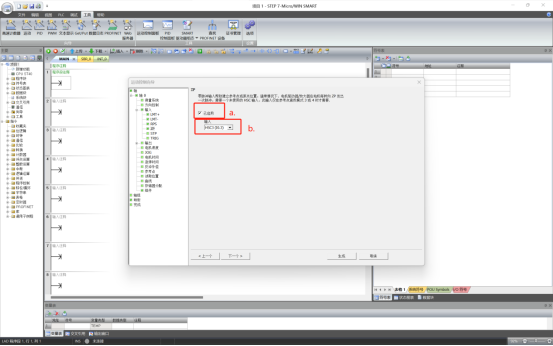

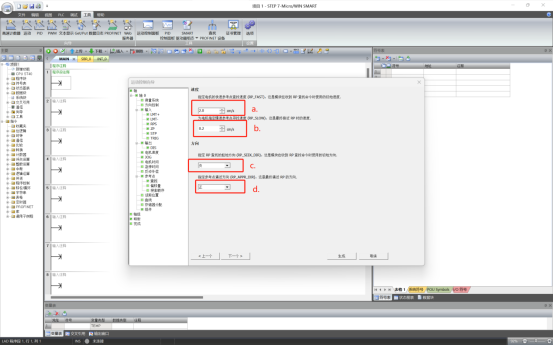

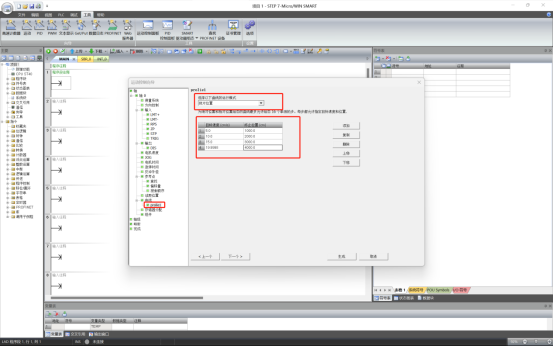

4. 输入系统的测量系统(“工程量”或者“脉冲数/转”)如图4所示

图4 选择测量系统

a.选择工程单位或者是脉冲数;

b.选择电机每转脉冲数;

c.选择基本单位 ;

d.输入电机每转运行距离。

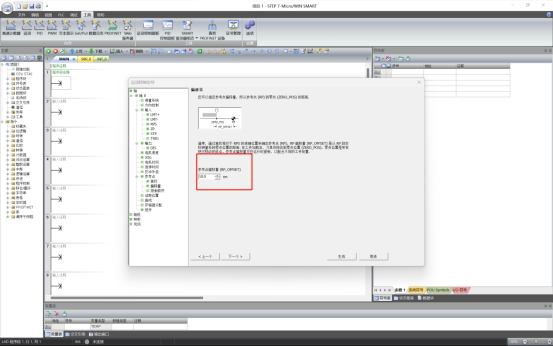

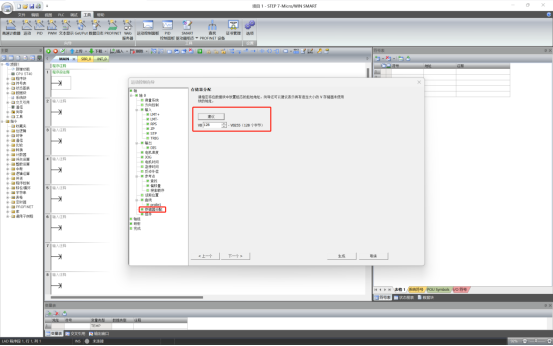

5. 设置脉冲方向输出 如图5所示

图5 设置脉冲方向

a.设置有几路脉冲输出(单相:1路、双向:2路、正交:2路);

b.设置脉冲输出极性和控制方向。

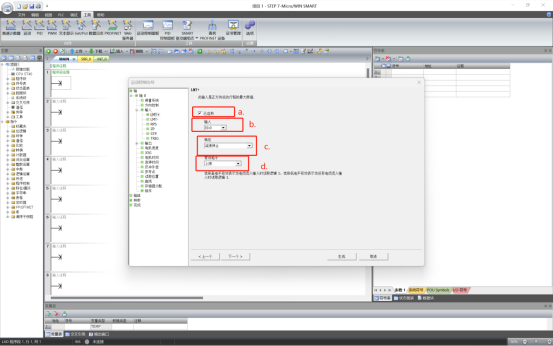

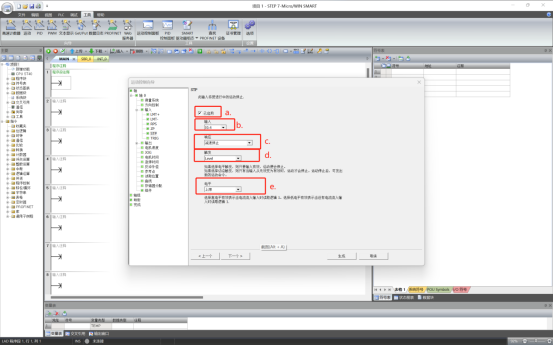

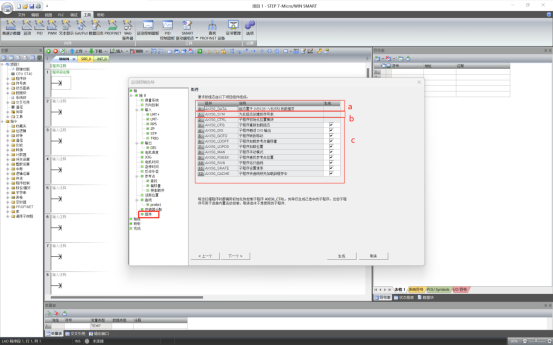

6.分配输入点 如图6所示

图6配置正限位输入点

a.正限位使能;

b.正限位输入点;

c.指定相应输入点有效时的响应方式;

d.指定输入信号有效电平(低电平有效或者高电平有效)。

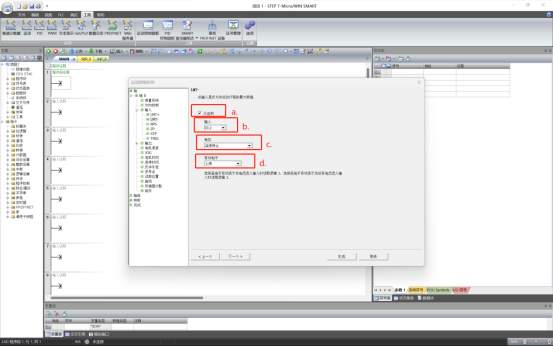

图7 配置负限位输入点

a. 负限位使能;

b.负限位输入点;

c.指定相应输入点有效时的响应方式;

d.指定输入信号有效电平(低电平有效或者高电平有效)。

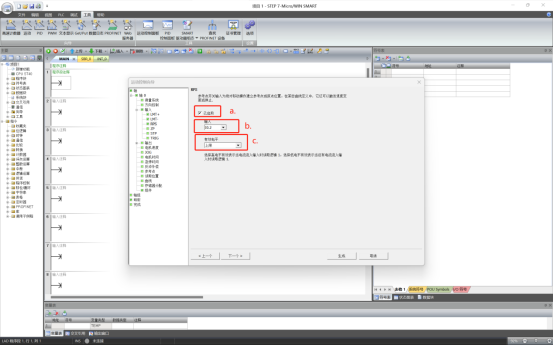

图8 配置参考点

a.使能参考点;

b.参考点输入点;

c.指定输入信号有效电平(低电平有效或者高电平有效)。

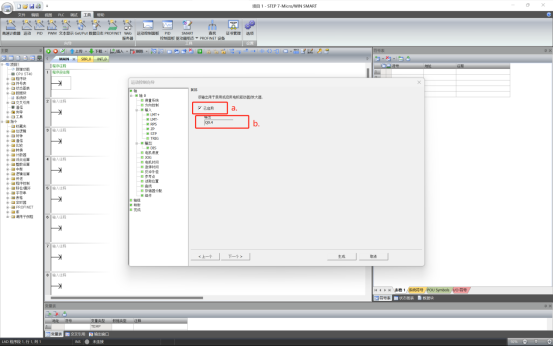

图9 配置零脉冲

a. 使能零脉冲:

b.零脉冲输入点。

图 10.配置停止点

a. 使能停止点;

b.停止输入点;

c.指定相应输入点有效时的响应方式;

d.指定输入信号的触发方式,可以选择电平触发或者边沿触发;

e.指定输入信号有效电平(低电平有效或者高电平有效)。

7.定义输出点

图11 定义输出点

注意:每个轴的输出点都是固定的用户不能对其进行修改,但是可以选择使能/不使能 DIS。

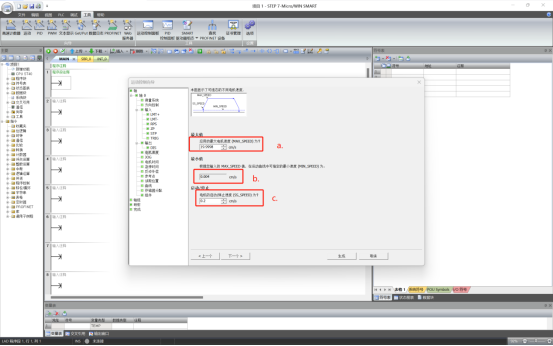

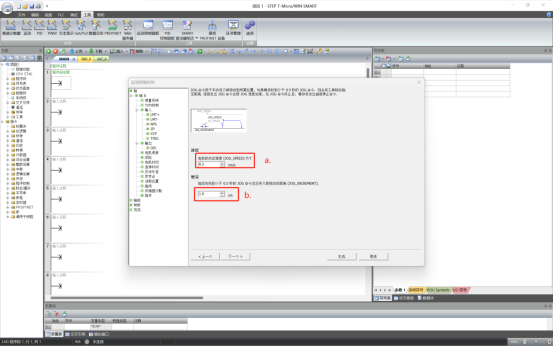

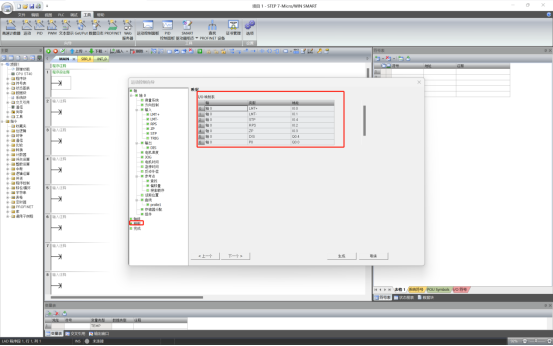

8.定义电机速度

图12 定义电机速度

a.定义电机运动的最大速度“MAX_SPEED”;

b.根据定义的最大速度,在运动曲线中可以指定的最小速度;

c.定义电机运动的启动/停止速度“SS_SPEED” 。

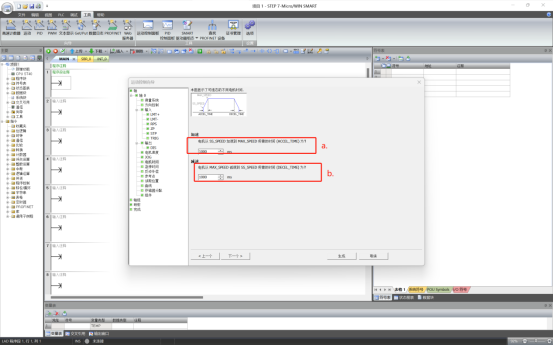

9.定义点动参数

图13 定义点动参数

a.定义点动速度“JOG_SPEED”(电机的点动速度是点动命令有效时能够得到的最大速度);

b.定义点动位移“JOG_INCREMENT”(点动位移是瞬间的点动命令能够将工件运动的距离)。

注意:当 CPU 收到一个点动命令后,它启动一个定时器。如果点动命令在0.5秒到时之前结束,CPU 则以定义的SS_SPEED速度将工件运动JOG_INCREMENT数值指定的距离。当到0.5秒时,点动命令仍然是激活的,CPU 加速至JOG_SPEED速度。继续运动直至点动命令结束,随后减速停止。

10.加/减速度时间设置

图14加/减速度时间设置

a.设置从启动/停止速度“SS_SPEED”到最大速度“MAX_SPEED"的加速度时间“ACCEL_TIME”;

b.设置从最大速度“MAX_SPEED”到启动/停止速度“SS_SPEED”的减速度时间“DECEL_TIME ”。

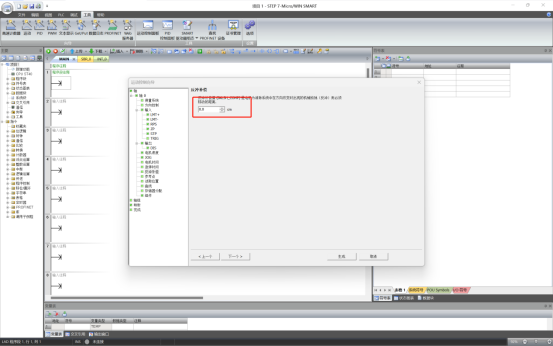

11.定义反冲补偿

图15 定义反冲补偿

注意:反冲补偿为当方向发生变化时,为消除系统中因机械磨损而产生的误差,电机必须运动的距离。反冲补 偿总是正值。

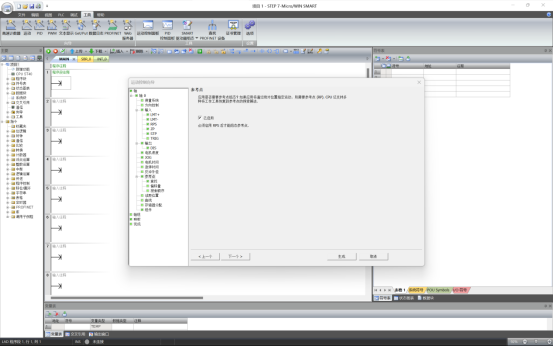

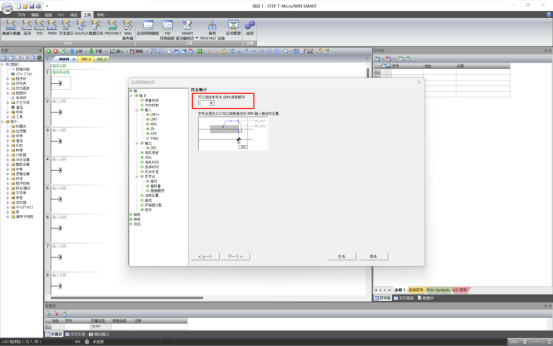

12. 使能寻找参考点位置

图16 使能寻找参考点位置

注意:若您的应用需要从一个绝对位置处开始运动或以绝对位置作为参考,您必须建立一个参考点(RP)或零点位置,该点将位置测量固定到物理系统的一个已知点上。

13. 设置寻找参考点位置参数

图17设置寻找参考点参数

a.定义快速寻找速度“RP_FAST”(快速寻找速度是模块执行RP寻找命令的初始速度,通常RP_FAST是MAX_SPEED的2/3左右);

b.定义慢速寻找速度“RP_SLOW”(慢速寻找速度是接近RP的最终速度,通常使用一个较慢的速度去接近RP以免错过,RP_SLOW的典型值为SS_SPEED);

c.定义初始寻找方向“RP_SEEK_DIR”(初始寻找方向是RP寻找操作的初始方向。通常,这个方向是从工作区到RP附近。限位开关在确定RP的寻找区域时扮演重要角色。当执行RP寻找操作时,遇到限位开关会引起方向反转,使寻找能够继续下去,默认方向=反向);

d.定义最终参考点接近方向“RP_APPR_DIR”,(最终参考点接近方向是为了减小反冲和提供更高的精度,应该按照从RP移动到工作区所使用的方向来接近参考点,默认方向=正向)。

14. 设置参考点偏移量

图18 设置参考点偏移量

注意:参考点偏移量“RP_OFFSET是”在物理的测量系统中RP到零位置之间的距离。

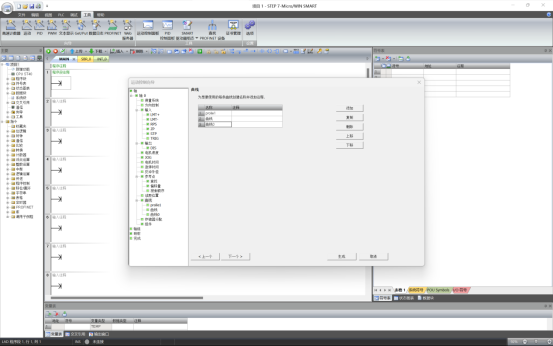

15. 设置寻找参考点顺序

图19 设置寻找参考点顺序

S7-200 SMART 提供4中寻找参考点顺序模式,每种模式定义如下:

RP寻找模式1:RP位于RPS输入有效区接近工作区的一边开始有效的位置上;

RP寻找模式2:RP位于RPS输入有效区的中央;

RP寻找模式3:RP位于RPS输入有效区之外,需要指定在RPS失效之后应接收多少个ZP(零脉冲)输入;

RP寻找模式4:RP通常位于RPS输入的有效区内,需要指定在RPS激活后应接收多少个ZP(零脉冲)输入。

16. 新建运动曲线并命名

图20新建运动曲线并命名

通过点击“添加(Add)”按钮添加移动曲线并命名。

注意:S7-200 SMART 支持最多32组移动曲线。运动控制向导提供移动曲线定义,在这里,您可以为您的应用程序定义每一个移动曲线。运动控制向导中可以为每个移动曲线定义一个符号名,其做法是您在定义曲线时输入一个符号名即可

17. 定义运动曲线

图21 定义运动曲线

a.选择移动曲线的操作模式(支持四种操作模式:绝对位置、相对位置、单速连续旋转、两速连续转动);

b.定义该移动曲线每一段的速度和位置(S7-200 SMART 每组移动曲线支持最多16步)。

18. 为配置分配存储区

图22 配置分配存储区

通过点击“建议(Suggest)”按钮分配存储区

注意:程序中其他部分不能占用该向导分配的存储区。

19. 完成组态

图23完成组态

当您完成对运动控制向导的组态时,只需点击生成(Generate),然后运动控制向导会执行以下任务:

a. 将组态和曲线表插入到您的 S7-200 SMART CPU 的数据块(AXISx_DATA)中;

b. 为运动控制参数生成一个全局符号表(AXISx_SYM);

c. 在项目的程序块中增加运动控制指令子程序,您可在应用中使用这些指令;

要修改任何组态或曲线信息,您可以再次运行运动控制向导。

注意:由于运动控制向导修改了程序块、数据块和系统块,要确保这三种块都下载到 S7-200 SMART CPU 中。否则,CPU 可能会无法得到操作所需的所有程序组件。

20. 查看输入输出点分配

完成配置后运动控制向导会显示运动控制功能所占用的 CPU 本体输入输出点的情况。

-

S7-1500做控制器 S7-200SMART做智能设备

2024-08-23 -

西门子S7-1200 PID调节

2024-07-09 -

S7-1500+V90 PN工艺对象的转矩限幅及附加转矩给定控制

2024-05-14 -

触摸屏的配方管理

2024-03-15 -

西门子S7-1200用工艺对象控制英威腾伺服

2023-08-25 -

触摸屏的用户管理

2023-08-11 -

S71200控制英威腾SV-DA200-0R4-2-D0伺服

2023-08-04 -

西门子S7-1200红绿灯程序

2023-07-28 -

触摸屏画面及报警

2023-07-21 -

“凝心聚力,突破自我”沈阳蓝泰科瑞2023激情夏日游记

2023-07-11 -

200SMART如何建立全局库

2023-06-30 -

200Smart运动控制

2023-06-25 -

S7-1500与RF180C通讯

2023-06-16 -

西门子远程IO——ET200SP常见模块接线图

2023-06-09 -

2023年度蓝泰科瑞西门子产品推广会圆满落幕

2023-05-26 -

200Smart获取/设置IP地址的应用

2023-05-19 -

v90调试软件基本应用

2023-05-12 -

TIA建立属于自己的全局库

2023-05-05 -

S7-200 smart密码保护

2023-04-28 -

S7-1200做高速计数

2023-04-23 -

博途软件存储区域保持性设置

2023-04-17 -

G120通过BOP-2面板上传与下载参数

2023-03-30 -

助力成长,工业技术培训开始啦

2023-03-24 -

【每周一话 助力成长】200SMART的PID向导设置

2023-01-31 -

【每周一话 助力成长】TIA功能码应用

2023-01-04 -

【每周一话 助力成长】S7-1500做客户端与S7-200smart做服务器进行MODBUS-TCP通讯

2022-12-27 -

【每周一话 助力成长】S7-200SMARTPLC设置与读取系统时间

2022-12-09 -

【每周一话 助力成长】200smart与G120做MODBUS-RTU通讯

2022-11-30 -

【每周一话 助力成长】1500 做主站,MODBUS 通讯

2022-11-22 -

【每周一话 助力成长】S7-1200做客户端,如何与S7-200 SMART S7 通信呢?

2022-11-14 -

【每周一话 助力成长】200SMART编程软件又更新了,V2.7版本有什么新的功能吗?

2022-11-09 -

【每周一话 助力成长】V17程序无特殊保护下载步骤

2022-11-01 -

【每周一话 助力成长】关于SIMATIC WINCC如何设置开机启动和与项目备份

2022-10-24 -

【每周一话 助力成长】关于S7-1500与V90PN采PROFINET IRT 的通信方式

2022-10-19 -

【每周一话 助力成长】关于200SMART做为Client与 1200的S7通讯操作

2022-10-11 -

喜迎国庆73周年 蓝泰邀您成为“数字化”人才

2022-10-01 -

叮咚,蓝泰邀您一起穿“月”中秋 !

2022-09-09 -

初心入磐 ,奋楫笃行—敢梦敢为,好伙伴,加油!

2022-08-18 -

通力合作 携手共进

2022-08-18 -

西门子S7系列PLC

2022-06-16 -

西门子数字化工业集团东北大区领导莅临蓝泰科瑞指导工作

2022-04-25 -

行远自迩 笃行不怠 踔厉奋发 踵事增华

2022-04-25 -

同心同行15载:庆祝蓝泰科瑞锦州分公司正式成立!

2022-04-25 -

新年已至 万象更新

2022-04-25 -

后疫情时代:家电市场的变化与测试解决方法

2022-03-07 -

电动车综合测试解决方案(一) : 车载式电池充电器

2022-03-07 -

如何使用可编程直流源进行LED灯源测试

2022-03-07 -

还在找一款能模拟各国电力系统的测试电源吗?

2022-03-07 -

还在因开关电源的浪涌电流,而选购大功率变频电源吗?

2022-03-07